Nejběžnějším typem palivového systému používaného v osobních automobilech se vznětovými motory je dnes systém Common Rail. Vyskytuje se také v nákladních vozidlech.

Níže bude uveden stručný popis tohoto systému, jeho technické vlastnosti a nuance fungování palivových zařízení od různých výrobců a uvolněním systému Common Rail se zabývají značky Denso, Delphi, Bosch a řada dalších.

Maximální jednoduchost systému Common Rail

Na pozadí všech předchozích systémů zásobování palivem má Common Rail minimální počet dílů, v důsledku čehož je mnohem spolehlivější a pohodlnější při opravách.

Čerpání paliva se ve většině případů provádí pomocí elektrického čerpadla namontovaného přímo v nádrži vozu. Vzácnější jsou schémata s umístěním prvku pod dnem vozu nebo v podběhu. Automobily bez takového čerpadla jsou velmi vzácné. Jako alternativu nebo doplněk může diesel dostat mechanické čerpadlo na výměnu. Takové schéma se používá u systémů Denso nebo Delphi a Siemens často integruje funkci čerpání paliva přímo do vstřikovače. U systému Common Rail od firmy Bosch je mechanické čerpadlo umístěno společně s palivovým čerpadlem, ale nikoli uvnitř skříně, nýbrž vně. Pokud hovoříme o nejnovějších modelech automobilů, pak zde jsou rozšířena ponorná čerpadla přímo v nádrži.

Vstřikovač paliva Common Rail je potřebný pouze pro vytvoření potřebného pracovního tlaku v systému. Nepodílí se na rozdělování průtoků paliva ke vstřikovačům, neřídí vstřikování a další činnosti. Z hlediska zapojení do procesů se jedná o nejjednodušší systém, který odpovídá pouze za dodávku paliva, žádné “chytré“ funkce neposkytuje. Z toho vyplývá mnohem nižší počet poruch.

Vstřikovače paliva první generace se v závislosti na firmě-výrobci mohly lišit pohony a písty. Nejneobvyklejší konstrukce nabízely firmy Denso a Delphi. Například model Denso HP2 poskytuje dvojici vysokotlakých sekcí a pro každou z nich dvojici pístů. Otáčení pohyblivých prvků zajišťuje elipsa. U modelu Delphi HPF zajišťuje pohyblivost pístnic otočná klec s vačkovým profilem.

Společnosti Bosch a Siemens nevytvořily tak složité konstrukce, jejich čerpadla připomínají spíše letecké motory ve tvaru hvězdy. U nich mají písty radiální uspořádání podporované tlačně-tahovou spojkou. Ta má v sobě excentr, který způsobuje střídavé urychlování pístů. Později se tento typ ovládání pístů stal standardem i pro další výrobce zařízení Common Rail. V souladu s tím se u nejnovějších vozů konstrukce vstřikovače paliva nijak závažně neliší, bez ohledu na to, která společnost jej neuvedla na trh. Mezi nejnovější technická vylepšení patří například to, že u čerpadel Denso DFP6/Bosch CP4 jsou excentry nahrazeny vačkami. Snížil se také počet pístů a nejčastěji je v čerpadle jediná výtlačná část.

Regulační ventily

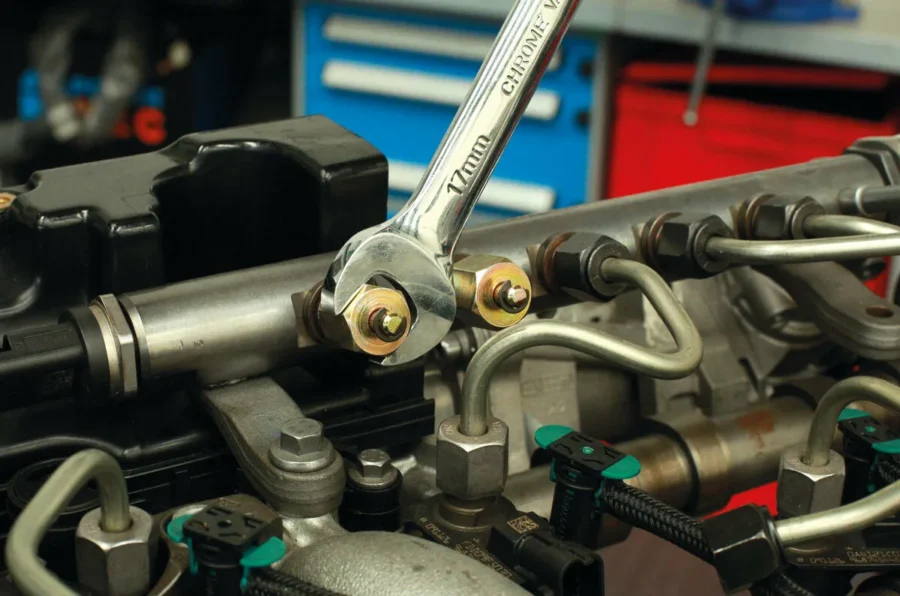

Všichni výrobci čerpadel Common Rail používají regulační ventily. Nejběžnější je schéma se dvěma takovými regulačními ventily, z nichž jeden je umístěn přímo na vstřikovači a druhý na palivové liště. Takové schéma používá společnost Bosch u svých palivových zařízení. Pracují současně v závislosti na provozním režimu pohonné jednotky. Ventil na rampě je nutný k eliminaci nadměrného tlaku odebráním části paliva do “zpátečky“.

Ventil na tělese vstřikovače používají všichni výrobci, jeho hlavním úkolem je regulace objemu paliva v pístu a také částečná eliminace nadměrného tlaku v systému. Výsledkem je, že řídicí jednotka prostřednictvím regulačních ventilů mění výkon palivového systému. K řízení se používají signály PWM.

Společnosti Bosch a Denso někdy na vstřikovač paliva neumisťují regulátor a nahrazují jej nouzovým ventilem, který má mechanické ovládací zařízení a uvolňuje nadměrný tlak v systému. Ale pouze spolehlivost tohoto ventilu je minimální, stačí několik poruch, aby byla nutná jeho výměna za nový.

Společnost Delphi v některých případech neinstalovala na své palivové stojany žádné regulátory přetlaku. V nich se vyrovnávání tlaku provádí přímo přes vstřikovače.

Další snímače

V závislosti na konkrétním typu vznětového motoru se používá jeho vlastní řídicí systém. Ve skutečnosti se právě Common Rail stává ústředním prvkem celého systému, ve spojení s ním a v závislosti na něm jsou startér, řídicí jednotka, plynový pedál a další prvky. V důsledku toho nebude možné při opravách kombinovat prvky palivových systémů několika výrobců. Například vstřikovače Bosch nebudou fungovat s regulátorem tlaku od Delphi. Výjimkou jsou případy, kdy původně ve fázi tvorby vozu vývojáři použijí v palivovém systému prvky od několika výrobců, shodně Delphi a Bosch.

Vstřikovače paliva

Konstrukčně shodné pro systém Common Rail jsou vstřikovače, ať už je jejich výrobcem kdokoli. Hromadí se ve stlačeném stavu v rampě, odkud je přiváděno do válců. V tomto systému se tedy vstřikovače nepodílejí na procesech komprese nebo regulace tlaku.

Po vstupu do vstřikovačů je palivo rozděleno mezi dva kanály. První kanál končí rozprašovačem, druhý regulační komorou. V prostoru mezi nimi je umístěn regulační píst. V uzavřeném stavu vstřikovače na něj působí tlak z obou stran.

Řídicí jednotka motoru vydá povel, po kterém se otevře uzavírací mechanismus a palivo se z řídicí komory vypustí do “zpátečky“. Působením tlaku paliva se jehla rozprašovače zvedne a palivo je ve spalovací komoře. Vstřikování se zastaví odpojením přívodu napětí do vstřikovače, blokovací prvek se vlivem mechanické pružiny vrátí do původní polohy. Palivo se dostane do řídicí komory a rozprašovač se uzavře.

Tento princip odpovídá systému Common Rail osobních automobilů bez ohledu na výrobce zařízení.

Hlavní výhody systému

V současné době jednoduše neexistuje účinnější palivový systém pro osobní automobily se vznětovým motorem než Common Rail. Jaké jsou jeho skutečné přednosti? Zaprvé, elektronické řízení přispívá k flexibilitě, kdy je vstřikovací moment volen systémem podle aktuálního zatížení pohonné jednotky. Obecně lze říci, že systém je výkonově zcela nezávislý na otáčkách, při kterých vznětový motor pracuje. Díky tomu lze dosáhnout maximálních hodnot vstřikování i při nízkých otáčkách. Mezi další výhody systému patří rychlý výkon a nižší spotřeba energie. Třípístkové vstřikovače použité v systému vyžadují devětkrát méně energie než systémy využívající vstřikovače rozdělovacího typu.

Počet vstřiků

Proces vstřikování paliva má několik fází. Nejprve pilotní vstřiky (až 2). Provádějí se co nejdříve, ale má to svůj smysl. První dávky paliva mají minimální objem, k jejich zapálení dochází před hlavním zážehem, zahřívají komoru a zajišťují optimální tlak pro lepší spalování hlavní dávky paliva vstupující do komory. Zapálení paliva ve studené komoře pomáhá ochlazovat plyny, což se projeví pomalejším vznícením.

Přítomnost potřebného tlaku také optimalizuje spalovací procesy z hlediska plynulosti dosažení pracovního tlaku plynů, což zase optimalizuje plynulý chod pohonné jednotky, snižuje její hlučnost.

Hlavní vstřik zajišťuje minimální prodlevu a jeho délku určuje řídicí jednotka s ohledem na aktuální zatížení. U systému Common Rail dosahuje doba vstřiku paliva až 36° otáček za TDC. To je do značné míry zodpovědné za zvýšenou charakteristiku točivého momentu vznětových motorů.

V procesu dohořívání zbytkového paliva systém provádí další, menší vstřik. Je to nezbytné pro dohoření, sazí vzniklých během spalovacího procesu. Vstřikování paliva v dolní poloze pístu je určeno ke spalování přes filtr pevných částic. Jeho spalování ohřívá výfukové plyny vstupující do filtru výfukovým systémem.

Nevýhody systému Common Rail

Při všech svých výhodách není systém zbaven určitých slabin a momentů, kterým je třeba v procesu provozu věnovat zvýšenou pozornost.

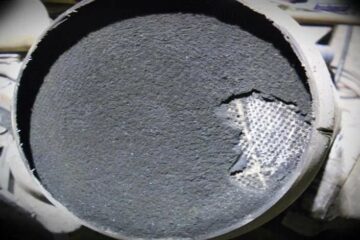

Prvky Common Rail se vyznačují minimálním rozložením třecích párů, ale zároveň je systém sám o sobě velmi závislý na kvalitě motorové nafty. Přítomnost nečistot nebo nedostatečné čištění od síry způsobí zrychlené opotřebení třecích párů. Vstřikovače takovým palivem trpí, v důsledku čehož se v uložení blokovacího prvku objevují charakteristické drážky a rozprašovač se rychle opotřebovává.

V případě opotřebení začnou vstřikovače Common Rail vydávat značnou část paliva do zpátečky. Jednoduše ho nedokážou udržet v řídicí komoře. Výsledkem je, že palivo proudí do vratného potrubí ve všech fázích činnosti vstřikovače. Při značném stupni opotřebení vstřikovačů začne trpět rozprašovač, v souvislosti s tím trpí jeho otvory, je možné, že se objeví netěsnosti nebo se jednoduše zasekne.

Nevýhody vstřikovače paliva

Pro vstřikovač paliva je rovněž charakteristická závislost na kvalitě paliva, ale v tomto případě dochází ke zrychlenému opotřebení mnohem pomaleji. Nejvíce trpí část čerpadla, která je zodpovědná za čerpání paliva.

Příklad: Delphi DFP1. U tohoto čerpadla je výměnná část složitě konstruovaná, počet lopatek uvnitř je čtyři. Přítomnost vlhkosti v palivu nebo pevných nečistot je jednoduše destruktivní. V sekci se objevuje ve velkém množství kovové třísky, roznášené palivem po celém systému. Je třeba poznamenat, že právě zařízení Delphi měla vždy nejpřísnější požadavky na palivo, takže originální filtry jsou povinné.

Podobnou konstrukci výměny má model vstřikovače paliva Denso HP2. Zároveň je o něco odolnější vůči tvorbě třísek v důsledku nekvalitního paliva. Podobný problém byl zaznamenán i u modelu Denso HP3, který používá výměnné čerpadlo s převodovkou.

Problémy s tvorbou třísek byly pozorovány i u Siemensu, snad jen palivová čerpadla Bosch vykazovala vynikající odolnost vůči následkům práce s nekvalitním palivem, i když výskyt kovu zcela nevylučovala. To je bohužel charakteristické pouze pro modely CP1 – CP3, u novějšího palivového čerpadla CP4 je problém mimořádně akutní, vzduch v palivu vede k porušení polohy válce pístu, po kterém začíná aktivní tření kovu se všemi následky.

Je třeba vzít v úvahu lepší servisní údržbu Common Railu z posledních let výroby, například palivové filtry se mění podle podmínek výrobce. Je nutné dodržovat technologii výměny, například čerpat palivo diagnostickým skenerem, to se odráží v návodu, a ne “lidovými“ metodami. V opačném případě bude oprava palivového systému stát majitele nemalou částku.

Kdy je nutné obrátit se na odborníky servisní stanice?”

Jak tedy pochopit, že v činnosti palivového systému dochází k poruchám? Vyplatí se vyhledat pomoc odborníků na palivový systém v následujících případech:

- motor nenastartuje, ale startér se otáčí;

- při studeném startu je startování dlouhé a problematické;

- za tepla jsou také problémy se startováním;

- otáčky volnoběhu jsou nerovnoměrné;

- výfukové plyny mají při nízkých otáčkách modrou barvu se zápachem nafty;

- přítomnost černých sazí ve výfukových plynech;

- neočekávaně se motor při práci se zátěží zastavuje;

- objevují se chyby tlaku paliva.

Možné problémy palivového systému

Ihned je třeba říci, že nemožnost nastartovat diesel je často spojena s nedostatečnou dodávkou paliva a je způsobena nízkým tlakem v systému (je vyžadováno minimálně 200 barů). Tlak je zase tvořen plnohodnotným čerpáním paliva. V ojedinělých případech se mohou majitelé vozů setkat s poruchou regulátoru tlaku nebo s výskytem průrazu rampy.

Nestabilní chod vznětového motoru může signalizovat slabý tlak paliva v rampě. Ve většině případů je to způsobeno příliš velkým množstvím nafty vyvrhované do vratného potrubí. To platí zejména pro vstřikovače Denso, pokud jsou značně opotřebované.

Přítomnost modrého kouře ukazuje na opotřebované rozprašovače, ale kouř černé barvy na nedostatek vzduchu ve směsi, přičemž nejsou žádné problémy s kompresí motoru. Je možné, že se objevuje v důsledku nekvalitní práce vstřikovačů.

K vypnutí motoru při zatížení může dojít v důsledku nadměrného tlaku, kdy pohonná jednotka přejde do nouzového režimu. Nebo opačná situace, tlak není dostatečný. Takové vypnutí je charakteristické pro motory, které nejsou vybaveny ventily pro nouzové vyrovnání tlaku. Výskyt informace o přetlaku signalizuje chybu v regulátoru. Ten bude nutné vyměnit.

Zřídka se u vznětových motorů se systémem Common Rail můžete setkat se situací, kdy elektronika nevykazuje žádné chyby, ale zároveň motor kouří, nevyrábí výkon. Nejčastěji se to stává po přeinstalaci vstřikovačů a je to způsobeno chybami mistrů. Použití žáruvzdorných podložek větší tloušťky nebo několika podložek vede k tomu, že se rozprašovač pohybuje směrem nahoru, v důsledku čehož palivo těsně mine spalovací komoru. Zároveň se takovým “mistrům“ podaří utáhnout přítlačné desky natolik, že trpí upevnění vysokotlakých trubek. Obecně lze říci, že problém je čistě “lidský“, nikoli tovární.

Remontovatelnost

Hodně při provozu palivového zařízení závisí nejen na míře jeho spolehlivosti, ale také opravitelnosti. Zde je třeba brát v úvahu dostupnost odpovídajících technických možností autoservisu. Pokud hovoříme o vstřikovačích Bosch (elektromagnetických), jsou dobře opravitelné, jsou k dispozici originální náhradní díly, technologie opravárenských prací jsou vypracovány.

U piezoelektrických vstřikovačů německého výrobce s originálními náhradními díly, ale na trhu dostupné analogy mají poměrně slušnou kvalitu. Piezoelektrické prvky na trhu zcela chybí, takže v případě jejich poruchy bude nutná kompletní výměna trysky nebo pokus o nalezení použitého prvku na vrakovištích. Podobná situace je u vstřikovačů Delphi, a to u obou typů, piezoelektrických i elektromagnetických.

Dostatečnou opravitelnost mají i vstřikovače od firmy Denso. Originální náhradní díly budou stát nějaký ten peníz, ale na trhu jsou dobré analogy a jednou z vlastností společnosti je otevřený přístup k opravárenským technologiím, takže pokud chcete, v servisní stanici můžete zorganizovat opravu vstřikovačů podle technologií výrobce. Samozřejmě existují určité zvláštnosti a nuance, například vazba na určitý region, ale to nebrání správnému přístupu k zajištění kvalitní opravy.

Pro vstřikovače Siemens/Continental není problém sehnat náhradní díly a v poslední době jsou na trhu nabízeny pouze v provedení s piezoelektrickými prvky. Jsou plně opravitelné, můžete použít originální náhradní díly nebo jejich analogy, ale piezoelektrické prvky pro vstřikovače těchto výrobců nikdo nevyrábí.

V procesu opravy vstřikovačů se předpokládá jejich seřízení, testování na zkušebně, vygenerování korekčního kódu. V běžných dílnách by měli specialisté po opravě úspěšně vyřešit problémy s propojením vstřikovačů s řídicí jednotkou. Zároveň má každý případ své nuance.

Obecně lze u systémů Common Rail opravovat pouze vstřikovače a vstřikovače paliva. Regulátory lze vyčistit (odstranit třísky), ale tato technologie opravy nepřináší výrazný efekt. Jedinou výjimkou jsou regulátory instalované společností Denso na vstřikovače paliva HP3. Ta poskytuje možnost demontáže a leštění cívky pro zlepšení účinnosti palivového systému a stability provozu motoru.

Korekce paliva

Jedním z postupů často používaných k optimalizaci výkonu vznětového motoru je korekce paliva. Poskytuje posouzení stavu motoru nebo palivového systému na základě údajů z nejméně opotřebovaných válců. V moderních automobilech dostává řídicí jednotka údaje o výkonu válců ze snímače polohy klikového hřídele. Každé zapálení paliva je doprovázeno zrychlením přenášeným na klikový hřídel. Zároveň jsou však údaje o výkonu závislé také na stavu prvků, a to jak vstřikovačů, tak válců. Zde přichází ke slovu korekce spotřeby paliva.

Postup se provádí pouze při volnoběhu, při zatížení motoru mají hodnoty korekce tendenci k nule.

Co je to palivová korekce? Jedná se o postup řízení dodávky paliva za účelem vyrovnání výkonu jednotlivých válců. V optimálním stavu je hodnota korekce při volnoběhu motoru rovna 0. Toto tvrzení platí pro všechny výrobce Common Rail kromě Siemens/Continental. V závislosti na velikosti pohonné jednotky může velikost korekce dosáhnout 5-6 jednotek. U zařízení Siemens je běžnou praxí korigovat hodnoty v procentech.

Korekce “-“ znamená“ snížení dodávky paliva a korekce ‚+‘ znamená potřebu jejího zvýšení. Pro zjištění skutečného výkonu válců je nutné si během provozu vyžádat na servisní stanici výtisk údajů o válcích nebo (alespoň) předvést parametry na obrazovce. Korekce ECU se provádí, to znamená, že standardní diagnostický skener je zcela dostačující k tomu, aby reflektoval všechny úpravy provedené elektronikou.

Který systém by byl lepší?

Ještě před deseti lety, když se uvažovalo o systému Common Rail, bylo možné vytvořit hodnocení spolehlivosti výrobními společnostmi, které se zabývají výrobou těchto zařízení. Dnes takové otázky ztratily na významu. Mezi výrobci nejsou zásadní rozdíly. Bez ohledu na firmu se Common Rail spolehlivě opravuje a ceny ve většině případů zůstávají poměrně přijatelné a velikostně podobné.

Ve své době se vývojáři úspěšně vypořádali s dětskými nemocemi prvních Common Rail. V posledních letech je v Rusku mnohem méně problémů s prodejem nekvalitního paliva a kvalita servisu se zlepšila. Mimochodem, je to důležitý prvek úspěšného provozu palivového zařízení, zejména v souvislosti s výměnou palivových filtrů.

Pokud se u dieselů s takovým systémem objeví nějaké problémy, jsou způsobeny nesprávnou obsluhou a ignorováním nejjednodušších pravidel údržby a servisu zařízení.

0 Comments